|

任永志(遼寧省能源研究所營口 115000)

董立明(遼寧省營口市環(huán)境監(jiān)測中心站營口 115003)

摘要:介紹了下吸式生物質(zhì)氣化爐的工作原理、特點,以及主要結(jié)構(gòu)尺寸的設(shè)計要點。

下吸式生物質(zhì)氣化爐由于具有結(jié)構(gòu)簡單,易于操作,產(chǎn)出氣的焦油含量低等優(yōu)點已經(jīng)得到了廣泛的應(yīng)用。生物質(zhì)氣化過程是一個復(fù)雜的熱化學(xué)反應(yīng)過程,生物質(zhì)氣化爐各部位結(jié)構(gòu)尺寸將極大地影響氣化爐的熱效率、產(chǎn)氣成分和產(chǎn)氣品質(zhì),所以設(shè)計合理的生物質(zhì)氣化爐是有效利用生物質(zhì)能的關(guān)鍵。下面針對下吸式氣化爐的特點介紹其設(shè)計要點。

1下吸式生物質(zhì)氣化爐的工作原理

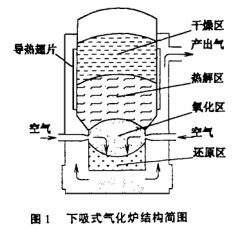

如圖1所示,作為氣化劑的空氣從氣化爐側(cè)壁空氣噴嘴吹入,產(chǎn)出氣的流動方向與物料下落的方向一致,故下吸式氣化爐也稱為順流式氣化爐。吹入的空氣與物料混合燃燒,這一區(qū)域稱為氧化區(qū),溫度約為900~1200℃,產(chǎn)生的熱量用于支持熱解區(qū)裂解反應(yīng)和還原區(qū)還原反應(yīng)的進行;氧化區(qū)的上部為熱解區(qū),溫度約為300~700℃,在這一區(qū)域,生物質(zhì)中的揮發(fā)分(裂解氣、焦油以及水分)被分離出來;熱解區(qū)的上部為干燥區(qū),物料在此區(qū)域被預(yù)熱;氧化區(qū)的下部為還原區(qū),氧化區(qū)產(chǎn)生的CO2、炭和水蒸氣在這一區(qū)域進行還原反應(yīng),同時殘余的焦油在此區(qū)域發(fā)生裂解反應(yīng),產(chǎn)生以CO和H2為主的產(chǎn)出氣,這一區(qū)域的溫度約為700~900℃。來自熱解區(qū)富含焦油的氣體須經(jīng)過高溫氧化區(qū)和以熾熱焦炭為主的還原區(qū),其中的焦油在高溫下被裂解,從而使產(chǎn)出氣中的焦油大為減少。

2下吸式生物質(zhì)氣化爐的特點

①氣化爐料斗下部橫截面尺寸較小的部位稱為“喉部”,“喉部”尺寸的大小決定了氣化爐的產(chǎn)氣能力和產(chǎn)氣品質(zhì)。

②為保證物料與空氣的充分混合,在“喉部”布置多個空氣噴嘴。一般有外噴(空氣由喉部外壁向中心噴射)和內(nèi)噴(空氣由喉部中心供氣管向外噴射)兩種布置形式,其中第一種形式應(yīng)用較多。

③氣化爐料斗外壁焊有翅片,以增大產(chǎn)出氣與料斗的換熱面積,降低產(chǎn)出氣的溫度,提高氣化爐的熱效率。

④氣化爐內(nèi)具有火焰溫度穩(wěn)定效應(yīng),即當(dāng)反應(yīng)溫度偏高時,作為吸熱的還原反應(yīng)相對加劇,從而降低了氣體溫度;當(dāng)反應(yīng)溫度偏低時,還原反應(yīng)相對減緩,放熱的氧化反應(yīng)占優(yōu)勢,又使氣體溫度升高。火焰溫度穩(wěn)定在800~1200℃,這樣產(chǎn)出氣成分也相對穩(wěn)定。

⑤由于“喉部”的存在,使下吸式氣化爐的氣化能力要低于外形尺寸相同的其它結(jié)構(gòu)形式的氣化爐,尤其是上吸式氣化爐。

3下吸式生物質(zhì)氣化爐設(shè)計要點

(1)設(shè)計要求

應(yīng)了解生物質(zhì)物料的物理特性。

①物料熱值為了保證生物質(zhì)氣化爐結(jié)構(gòu)尺寸的合理性與經(jīng)濟性,計算氣化爐入爐熱量時,應(yīng)采用生物質(zhì)物料的應(yīng)用基低位發(fā)熱量,即:物料完全燃燒時放出的全部熱量中扣除水蒸氣氣化潛熱后所得到的發(fā)熱量。

·物料水分含量物料中水分的蒸發(fā)所造成的熱損失使氣化爐熱效率降低,同時也降低了產(chǎn)出氣的品質(zhì)。當(dāng)物料中的水分高于一定值(約70%)時,燃燒反應(yīng)不能進行,依靠燃燒反應(yīng)提供熱量的還原反應(yīng)(產(chǎn)氣反應(yīng))也停止進行。物料中水分一般控制在15%以內(nèi)。

·物料粒度從化學(xué)反應(yīng)動力學(xué)角度分析,粒度較小的物料表面積較大,與氣化劑混合充分,利于氣化反應(yīng),但氣流阻力和風(fēng)機的負荷增加;反之,粒度較大的物料與氣化劑接觸面積變小,反應(yīng)不夠完全,同時容易產(chǎn)生“搭橋”現(xiàn)象,使物料不能均勻下落。推薦物料尺寸在80mm×80mm×80mm與40mm×40mm×40mm之間較為合適。

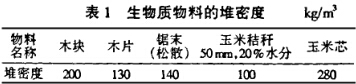

·物料的堆密度物料的堆密度系指物料在自然堆積狀態(tài)下的密度。堆密度的大小影響到氣化爐內(nèi)物料的駐留時間、下落速度,同時也影響到氣化爐各部位的幾何尺寸。表1給出常見生物質(zhì)物料的堆密度,以供參考。

·揮發(fā)分含量生物質(zhì)物料中的揮發(fā)分含量為63%~80%。通過合理的“喉部”設(shè)計,保證一定厚度的熾熱焦炭層存在,可以使氣體中的焦油得到充分裂解,從而得到較為潔凈的產(chǎn)出氣。

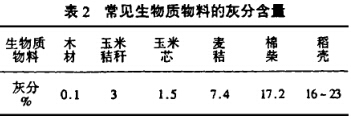

·灰分含量物料中存在較多的灰分且灰熔點較低時會造成氣化爐氧化區(qū)內(nèi)結(jié)渣,產(chǎn)出氣中焦油含量增大,嚴重時,氣化爐不能運行。一般灰分含量在5%以內(nèi),氣化爐能夠可靠地運行。表2給出常見生物質(zhì)物料的灰分含量,以供參考。確定氣化爐產(chǎn)出氣參數(shù),如產(chǎn)氣量、產(chǎn)氣成分等。對于下吸式氣化爐,單臺最大產(chǎn)氣量不應(yīng)超過500m3/h。

②應(yīng)從結(jié)構(gòu)上考慮氣化爐各密封面的良好密封,防止漏風(fēng)和產(chǎn)出氣泄露。

③“喉部”空氣噴嘴附近區(qū)域應(yīng)敷設(shè)耐火材料,以防燒壞“喉部”,噴嘴應(yīng)采用不銹鋼材料。

④“喉部”尺寸較大或生物質(zhì)物料粒度較小時應(yīng)加設(shè)鑄鐵爐柵。

(2)理論計算及主要結(jié)構(gòu)尺寸的確定

①理論空氣量的確定以及噴嘴幾何尺寸的計算

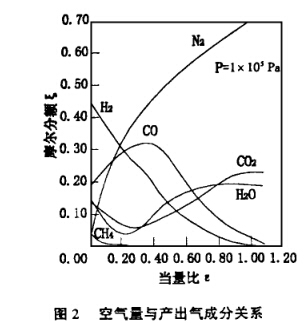

生物質(zhì)物料與空氣在氣化爐中發(fā)生復(fù)雜的熱化學(xué)反應(yīng),從熱動力學(xué)角度分析,空氣量對于產(chǎn)出氣成分的影響可以從圖2中看出,圖中橫坐標(biāo)值為所提供的空氣中的氧與物料完全燃燒所需氧的當(dāng)量比。

從圖2中曲線可以看出,當(dāng)量比為0時,沒有氧氣輸入,直接加熱物料的反應(yīng)屬于熱解反應(yīng),雖然也可以產(chǎn)生H2,CO,CH4等可燃成分,但產(chǎn)出氣中焦油含量很高,并且約占物料質(zhì)量30%的焦炭不能同時轉(zhuǎn)變?yōu)榭扇細怏w;當(dāng)量比為1時,物料與氧氣發(fā)生完全燃燒反應(yīng),不能產(chǎn)生可燃氣;只有在當(dāng)量比為0.25~0.3時,即氣化反應(yīng)所需的氧僅為完全燃燒耗氧量的25%~30%,產(chǎn)出氣成分較理想。當(dāng)生物質(zhì)物料中水分較大或揮發(fā)分較小時應(yīng)取上限,反之取下限。計算氣化爐反應(yīng)所需空氣量時,應(yīng)首先根據(jù)生物質(zhì)物料的元素分析結(jié)果,按下式計算出其完全燃燒所需理論空氣量V,然后按當(dāng)量比0.25~0.3計算實際所需空氣量V氣。

噴嘴中空氣流速推薦值為15~20m/s,根據(jù)計算出的理論空氣量以及喉部的幾何尺寸確定噴嘴的孔徑和數(shù)量。在結(jié)構(gòu)允許的條件下,較多的噴嘴有利于空氣和物料的良好混合,但也增大了阻力,增加風(fēng)機負荷。

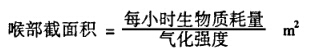

②“喉部”幾何尺寸的計算

“喉部”的幾何尺寸決定了氣化爐的產(chǎn)氣能力,應(yīng)根據(jù)氣化強度以及物料的物理特性進行計算。

由于生物質(zhì)物料的堆密度、粒度相差較大,這將明顯影響物料在爐內(nèi)的駐留時間,這就要求氣化爐因物料不同而選用差別較大的氣化強度。對于堆密度較小或粒度較小的物料,其爐內(nèi)駐留時間短,氣化強度應(yīng)相應(yīng)減小;反之,應(yīng)增大氣化強度。一般氣化強度推薦值為500~2000kg/(h·m2)。

盡管下吸式氣化爐產(chǎn)出氣中焦油含量很少,但根據(jù)產(chǎn)出氣的不同應(yīng)用場合,還應(yīng)當(dāng)配置不同的除焦油設(shè)備,以及除塵、除濕設(shè)備,以進一步提高產(chǎn)出氣的品質(zhì)。 |